表二

|

a/b |

1.6 |

2 |

2.5 |

3 |

5 |

5 |

∞ |

|

α |

0.155 |

0.164 |

0.165 |

0.166 |

0.168 |

0.168 |

0.168 |

2.方形外壳的设计计算

在实际中,除了圆筒型隔爆外壳,常见的还有方形外壳。这里我们仅对螺栓紧固型的外壳进行分析计算。

2.1外壳的设计

通常的隔爆外壳分为接线腔与主腔两部分,并且接线腔 容积小于主腔,且结构相同,所以设计时只需对主腔进行强度、刚度的设计计算。

图7

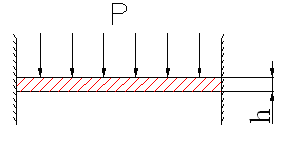

主腔外壳通常都是由五块等厚的矩形薄板焊接成的,有时由于壁板面积较大,为了加强外壳的刚度还要焊接上加强筋。腔体与门盖接合处为矩形的焊接法兰结构。对外壳而言,5块壁板允许有少量的弹性变形,但要承受内腔气体的爆炸压力P,强度是重要的,这主要取决于钢板的厚度。在进行设计计算时,应当在直角坐标系中对矩形薄板进行受力分析,如图7。

在分析时,各壁都是四周焊接的结构,在进行应力计算时,周边条件属于周界固定的形式。

受力分析如下(见图8):

图8

中心应力

![]()

![]()

按材料力学的第三强度理论:

σ3=(σy)0=0

σ1=(σz)0=![]()

σ2=(σx)0=![]()

σ1-σ3≤[σ]= ![]()

即![]() ≤

≤![]()

所以有h≥y

式中 y ————板短边长度,cm

h ————板厚度,cm

P ————爆炸压力,Pa

C4 ————应力系数,可由《机械设计手册》查得

[σ]————板材料的许用应力,Pa

σT————板材料的屈服限度,Pa

k ————安全系数

表三

|

x/y |

1.0 |

1.1 |

1.2 |

1.3 |

1.4 |

1.5 |

|

C4 |

0.1374 |

0.1602 |

0.1812 |

0.1968 |

0.2100 |

0.2208 |

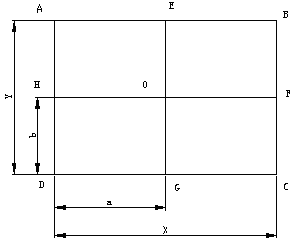

但在实际设计中,通常还会遇到有加强筋的情况,较多的为:“十”字形筋(如下图9)

图9

在加强筋刚度足够的前提下,即受爆炸压力作用时,加强筋不会发生弯曲变形,有足够的刚性来固定外壳的壁,计算时就可不再对矩形ABCD进行计算分析,而对矩形BOGD进行受力分析。

2.2长方体隔爆外壳法兰的刚度设计

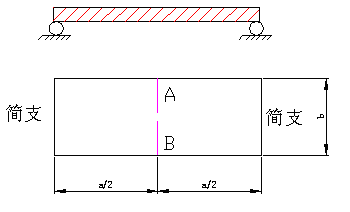

当隔爆可体内腔可燃气体爆炸,产生的高温高压气体必须要从壳题法兰和门法兰之间的隔爆接合面泄出。因此,法兰和壳体同样承受爆炸压力P,由于对隔爆面的间隙有要求,所以,要求法兰必须有足够的刚性,且不能有大的弹性变形。所以法兰必须比壳体厚,所以法兰的强度不必校核,但刚度必须校核。由于门法兰通常一边焊在壳体上,壳体与门法兰用螺栓固定。因此,法兰可看作一两相对边简支(长度为两相邻螺栓之间的距离),一边固定,另一边自由,受爆炸压力的板,其较大挠度在中点处。

图10

其挠度为

![]()

式中 α————挠度系数

E————材料的弹性模量,Pa

a————法兰两螺栓间距,m

b————法兰宽度,m

h————法兰厚度,m

P————爆炸压力,Pa

刚度条件为fmax≤[f]

[f]为许用挠度

影响许用挠度的因素有:

1.标准规定的隔爆接合面的间隙W,m

2.焊缝系数φ

3.平面度B,m

4.安全系数k

可得许用挠度为[f]≤(W/2-B)φ/k

所以有![]()

在实际计算时,应当考虑如下因素:

1.对受损的隔爆面修复,需适当的维修余量D

2.腐蚀因素C1

3.钢板负公差C2

则有

![]() +D+C1+C2

+D+C1+C2

设计时可先选取一定的螺栓距离,对钢板的厚度进行计算,并进行适当的调整,既要保证刚度,又要使法兰厚度适当,螺栓拆装方便。

2.3螺栓的选择

在计算螺栓间距时,根据法兰的大小,可以确定螺栓的数量。爆炸发生时,螺栓所受的力为拉力F,大小为正对爆炸压力方向的门盖面积与爆炸压力的乘积,拉力F除以螺栓数量和安全系数,就可知道实际每颗螺栓所受的力,通过查阅标准手册,可以根据螺栓的载荷确定其大小。

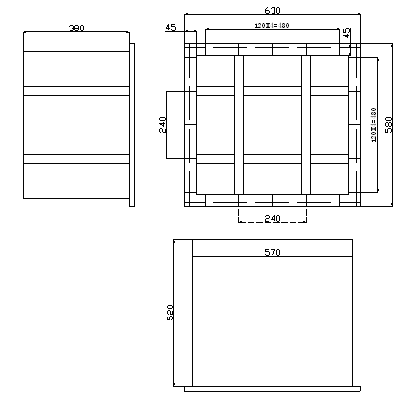

以某厂家的电抗器为例,其主腔结构如下图:

图11

其中,所用的材料为Q235-A,其屈服点δs=235MPa,抗拉强度δb=375~460MPa,弹性模量E=200×109Pa。

首先讨论不使用加强筋的情况下,所需的壳体钢板厚度。

计算时,先计算面积较大的后侧板,x=570,y=520,

则X/Y=1.1,查表有C4=0.1602

板厚h=<IMG style="BORDER-BOTTOM: 0px; BORDER-LEFT: 0px; WIDTH:&